高効率自然冷媒冷凍機 NewTon(ニュートン)

突き抜けた省エネルギー性能

冷却装置

Mayekawa

2023.05.23

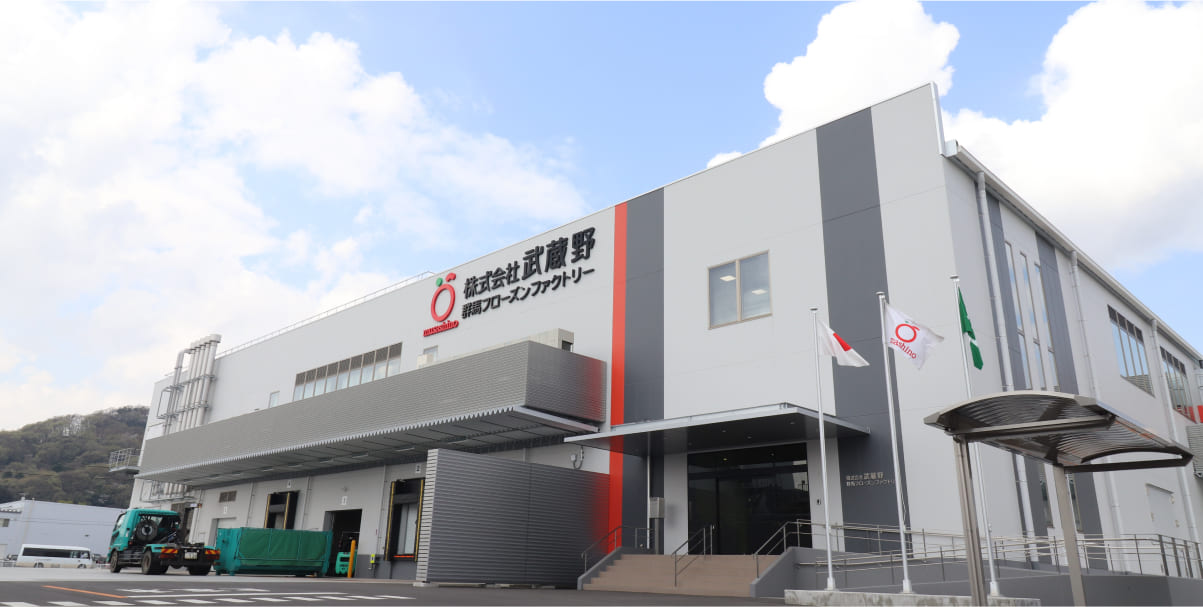

コンビニ向けに弁当やおにぎり、調理パンなどを生産する株式会社武蔵野様。世間の「中食」需要の高まりもあり、その事業規模は拡大を続けています。2022年12月には、「今までにない冷凍食品の創出」をコンセプトとして、群馬県太田市に冷凍食品専門の製造工場「群馬フローズンファクトリー」を開設されました。

同工場は、武蔵野様では初となる冷凍食品専門工場で、大手コンビニエンスストア向け商品を製造しています。マエカワは、工場の省エネルギーシステム提案や生産ライン設計に携わらせていただきました。

武蔵野様は、なぜマエカワをパートナーに選んでくださったのか。稼働開始からおよそ半年を経たタイミングで、ライン設計担当の山田高廣さん、システム設計担当の佐藤拓巳さんにお話を聞きました。

お話を伺ったメンバー

山田 高廣(やまだ・たかひろ)さん

株式会社武蔵野ホールディングス・

エンジニアリング部

主任

佐藤 拓巳(さとう・たくみ)さん

株式会社武蔵野ホールディングス・

建設部

部長代理

まずは、群馬フローズンファクトリーを立ち上げた経緯を教えてください。

山田:弊社は、北は仙台、南は沖縄まで全国に拠点を持ち、弁当やおにぎり、調理パン、調理麺など、おいしく安全な食品を届けている会社です。今回、立ち上げた群馬フローズンファクトリーは、昨今の中食需要の高まりからニーズに応えるため、「これまで手掛けていなかった冷凍食品に注力しよう」と計画しました。マエカワには、機器の導入設計から施工管理まで多岐にわたってサポートをいただきました。

新規工場の立ち上げは容易ではありません。どんな計画や目標を持って取り組まれたのでしょうか?

山田:今回の冷凍食品工場は単なる新工場ではなく、新規事業へのチャレンジですから、「何をどう取り組んだらいいか」という段階からのスタートでした。 計画立案にあたり、各設備のリスクアセスメント(衛生面・安全面)など基本的なことから、新規商品の製造を見越したライン構成の検討まで、様々な世間のニーズに合った商品提供ができる環境づくりをマエカワと共同で行いました。

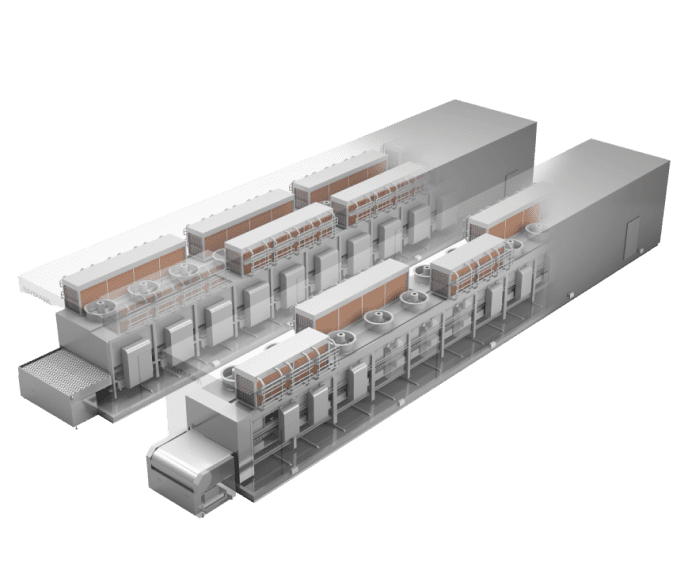

実装された冷凍食品の製造ライン

連続式急速凍結装置「サーモジャックフリーザー」

冷凍機器など、熱エンジニアリングについてはどのようにお考えでしたか?

佐藤:今まではチルドや常温商品がメインだったので、冷凍食品工場がどんなところにエネルギーを使うのか、効率よく運用するためにはどのようなことに気をつける必要があるのかなど、勘所がわからないところも多々ありました。ただ、これまでより低い温度でラインを動かすということは、今まで以上にエネルギーを使うことは必至です。低い温度帯に対応する機器や設備の導入費用と併せ、省エネルギーを考慮した計画である必要がありました。

佐藤さん

例えば麺類なら、麺を熱湯で茹でたあと、冷水で締める工程があります。チルド工場ならそれで製品になるのですが、今回はさらに冷凍する必要がありますし、ほかの製品においても最終工程にフリーザーでの冷凍が必要になります。 最終商品も冷凍での保管が必要になるので、今までであれば倉庫内を5~20℃に保っていればよかったのが、−18℃まで下げなければならなくなりました。当然、消費するエネルギーは、そのぶん増加します。いかに無駄を省いて、効率的に工場を回していくかが大きな課題でしたね。

そうした課題がある中で、マエカワを選んでいただいたのはなぜでしょうか?

山田:フリーザーからコンベアなどの搬送系まで一気通貫で対応いただける強みがあったからですね。今までの工場だとフリーザーはA社、搬送系はB社……と、それぞれ別の会社に担当してもらっていましたが、それだとラインの設計を変えたいとき、流す製品が変更になったとき、などにライン全体をコーディネイトすることができず、新規商品の製造に対して適切に対応できないことがありました。

今回の工場はフリーザーも大きく、製造ラインも長く、ワークの搬送スピードも速いですから、ラインが止まるようなことがあってはならないと考えておりました。そういった点から一括でサポートいただけるマエカワの体制に魅力を感じております。

佐藤:私たちは10年くらい前に、別の工場でヒートポンプの「空気熱源エコキュート ユニモ AW」を導入していて、その省エネルギー効果を高く評価していたので、今回もお声がけさせていただきました。

マエカワも食品工場に特化した省エネルギー提案に力を入れ始めたタイミングでもあったそうで、話はすぐに前向きに進みましたね。熱エンジニアリングの設計についてもライン設計と同じく、生産設備の核となるフリーザーなどの管理を一元化して不具合が出ないようにして、総合的なメリット管理をお願いしました。

また、10年、20年……と長い稼働を見込む工場では、環境配慮が不可欠です。マエカワが、環境にやさしい自然冷媒を使った機器を扱っていたことも決め手のひとつですね。

群馬フローズンファクトリーの屋上に設置された「空気熱源エコキュート ユニモ AWW」

山田:20年以上前に、関連会社の東京麺工場のライン設計もお願いしているのですが、20年以上経った今でも現役で稼働しています。きちんとメンテナンスをすれば長く使える機器ということはわかっていたので、長期的な視点で見たときにも安心でしたね。

実際にマエカワと、どのように課題を解決していきましたか?

山田:先ほど申し上げたように冷凍食品工場は初めてだったので、細かな洗い出しを一緒にやっていきました。マエカワでは、食品工場のライン設計に関してさまざまなノウハウを持っているので、「このケースに備えてこのような工夫をしたほうがいい」などと教えてもらいながら、進めていくことができました。

佐藤:水を多く使う工場なので、水の温度をどこまで上げるか、下げるかなどの丁寧な洗い出しをして、すべてを効率よく連携して機能するようにしていただきました。今までだと捨ててしまっていた排熱を井水と熱交換して給湯に再利用するなど、熱を無駄なく有効活用するシステムを構築したことも、課題解決のひとつですね。

高効率自然冷媒冷凍機 「NewTon」も屋上に設置

実際に工場が稼働するようになって、運用面で感じられていることはありますか?

山田:今までにない冷凍食品を創出する上で、その時のニーズに合った新規性のある商品の開発が必要であり、工場ラインもうまくそこに合わせてしていかなければなりません。そんな「開発しながら設計する」というイレギュラーな状況においても、根気強くサポートいただき非常に助かりました。

例えば、現在、弊社で生産している製品の中には、当初の計画にはなかった商品もあります。製造工程も違えば、容器も変わりますし、冷凍にすると滑りやすくなって、コンベアから脱落するおそれがでるものもありました。そういったところに対しても、コンベアの傾斜や包装など、さまざまな知見からのアドバイスをいただけて非常にありがたかったです。食品工場についても、多くのノウハウを持たれているマエカワならではだ、と感謝しています。

佐藤:まだ工場が稼働して間もないこともあり、省エネルギー化や光熱費の削減についてはもう少し効果観測が必要な段階です。ですが、消費エネルギーを従来の約30%削減できるという試算が出ているので、これからの効果を楽しみにしています。

導入にあたっては「こんなに大きな機械を使いこなせるのか」という不安もありましたが、マエカワには弊社の設備担当者への教育やオペレーション研修のカリキュラムを組んでいただき、親身になってサポートをいただいたので、スタート時から安心した運用ができました。現場担当者の不安の払拭にもつながったのではないかと思います。加えて、われわれとしては前例がなく大規模な実装だったので、導入前から導入後のサポートまで柔軟に対応いただけて助かっています。

そのほか、導入後の気づきや印象的なことはありましたか?

山田:ライン設計の担当としては、商品をスムーズに流すためのポイントについて、細かくアドバイスをいただけたのが目からウロコでした。従来の工場はラインも今回ほど長くはないので、あまりそのあたりは意識しておりませんでした。容器の向きや姿勢の安定化だったり、高速で流したときのリスクだったり、細かい部分まで寄り添っていただけたのは心強かったです。

商品がスムーズに流れるよう、取り回しだけでなく容器の姿勢安定にも配慮

佐藤:工場は24時間365日稼働しているので、状況によっては予期せぬエラーやトラブルが起こることもあります。幸い、現時点で大きなトラブルは起こっていませんが、万が一に備えてマエカワに柔軟なサポート体制(前橋と宇都宮の営業所2拠点体制)を整えてもらっているので、以後のフォローやメンテナンス面でも安心感を持っています。

今後の展望について教えてください。

山田:年々、冷凍食品の需要が高まる中で、弊社も事業を拡大していくつもりです。そういった需要に合わせてさまざまな商品提案をしていく中では、ラインや設備も柔軟に対応しなければならないので、マエカワには今後も根気よくサポートをお願いできるとありがたいですね。

佐藤:稼働して間もないので、現段階では一つひとつの計測は見えても、それが「どういう省エネルギーにつながっているのか」、当初の計画に対して「どのような効果があったのか」といった全体像はまだ把握できていません。マエカワにはそういった部分の“見える化” もお手伝いいただいているので、結果が非常に楽しみです。ここで得られるデータは、他の工場を立ち上げるときにも有用なデータになるかと思います。

すでに新たな計画もスタートしていますが、最後にマエカワとのプロジェクトについての感想をお聞かせください。

山田:計画を進めている商品は現在生産している商品の延長にあるので、目まぐるしいニーズの変化に合わせられる汎用性の高い生産ライン設計を一緒に考えていければと思います。

やはり大規模な工場に導入実績がある会社ですし、われわれにはないノウハウを持っているので非常に心強く思っています。少し無茶な要望に対しても、過去の実績を含めたいろいろな資料やデータを集めてすぐに実現可能レベルな話にまとめてくれるので、本当に頼りにしています。

佐藤:熱エンジニアリングの部分では、2期工事にそこまで大きく影響はしないので、整えてもらったシステムをうまく2期でも回しつつ、細かい点は協議しながら改善していければと思います。

マエカワの技術は以前から高く評価はしていましたが、今回ご一緒してみて、施工管理やアフターフォローなどのクオリティの高さにあらためて感謝しています。しっかり確認いただいているので、初期不良や大きなトラブルもほぼありません。もし予期せぬトラブルなどが起こった場合も、ケーススタディとして次に活かして、他の工場も含めた会社の管理レベルをもっと上げていきたいと思っています。これからもいい相互反応を生み出していければ、うれしいですね。

連続式急速凍結装置

Thermo-Jack Freezer(サーモジャックフリーザー)

従来のエアーブラスト方式に衝突噴流効果を加え、凍結(冷却)時間を1/2~2/3に短縮したトンネル型連続式急速凍結装置。凍結(冷却)時間の短縮により、製品品質の向上、設置スペースの削減ができます。ベルトの仕様は、メッシュベルトタイプ、スチールベルトタイプ、プラスティックベルトタイプなどから選択できます。液状・粒状製品から袋物・裸製品まで幅広い製品に適応したフリーザーです。また洗浄性を考慮し、床ドレンパン方式を標準化した庫内洗浄しやすいシンプル構造です。

お客様がお困りの際にすぐに対応できるよう、

マエカワのサービス拠点は全国各地に広がっています。

お客様ごとのサービス履歴をお客様に一番近い拠点で保管・管理し、

お客様のプラントの特徴を各サービスマンが共有しています。